Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga zrozumienia wielu kluczowych elementów. Na początek warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. Właściwe dobranie materiałów oraz ich obróbka mają ogromne znaczenie dla trwałości i efektywności działania urządzenia. Kolejnym istotnym aspektem jest system napędowy, który może być elektryczny, hydrauliczny lub pneumatyczny. Wybór odpowiedniego napędu zależy od specyfiki produkcji oraz wymagań dotyczących prędkości i precyzji. Nie można zapomnieć o systemach sterowania, które umożliwiają automatyzację procesów. Współczesne maszyny często wyposażone są w zaawansowane technologie, takie jak programowalne sterowniki logiczne (PLC) czy interfejsy HMI, które pozwalają na łatwe zarządzanie pracą urządzenia.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

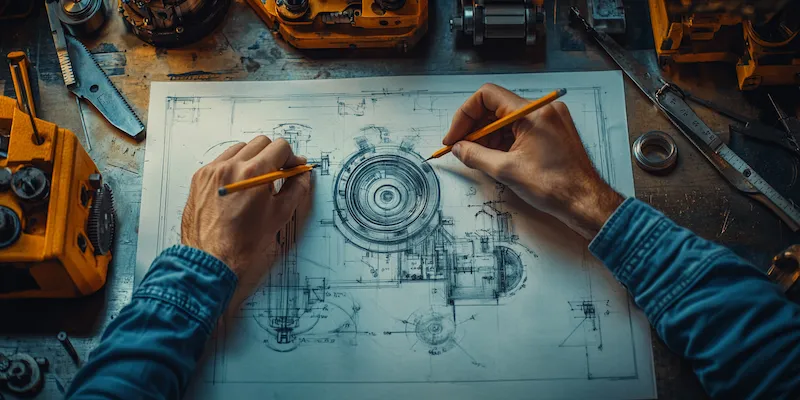

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na wielu nowoczesnych technologiach, które znacząco zwiększają ich wydajność oraz funkcjonalność. Jedną z najważniejszych innowacji jest wykorzystanie technologii CAD (Computer-Aided Design), która umożliwia projektowanie skomplikowanych elementów maszyn w trzech wymiarach. Dzięki temu inżynierowie mogą dokładnie symulować działanie maszyny przed jej fizycznym zbudowaniem, co pozwala na eliminację potencjalnych błędów. Kolejną istotną technologią jest druk 3D, który rewolucjonizuje proces prototypowania oraz produkcji części zamiennych. Dzięki niemu możliwe jest szybkie wytwarzanie skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Również automatyzacja procesów przy użyciu robotów przemysłowych staje się coraz bardziej powszechna, co zwiększa efektywność produkcji oraz redukuje ryzyko błędów ludzkich.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami oraz problemami, które mogą wystąpić na różnych etapach procesu. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów, co może prowadzić do szybkiego zużycia się elementów lub ich uszkodzenia podczas eksploatacji. Niekiedy zdarza się także, że projektanci nie uwzględniają wszystkich aspektów ergonomicznych, co może wpływać na komfort pracy operatora oraz bezpieczeństwo użytkowania maszyny. Kolejnym istotnym zagadnieniem są błędy w programowaniu systemów sterujących, które mogą prowadzić do nieprawidłowego działania maszyny lub wręcz jej awarii. Warto również zwrócić uwagę na problemy związane z integracją różnych systemów automatyki oraz komunikacji między nimi, co może skutkować opóźnieniami w produkcji. Ostatecznie wiele problemów wynika z braku odpowiedniej konserwacji i serwisowania maszyn, co może prowadzić do ich awarii i wysokich kosztów naprawy.

Jakie są przyszłe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W tym kontekście robotyka będzie odgrywać coraz większą rolę, a nowe modele robotów będą coraz bardziej zaawansowane i wszechstronne. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania i zarządzania maszynami w czasie rzeczywistym, co pozwoli na szybsze reagowanie na ewentualne problemy oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn, co może obejmować zarówno wykorzystanie materiałów odnawialnych, jak i energooszczędnych technologii.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność oraz niezawodność. Na początku istotne jest zrozumienie specyfiki procesu produkcyjnego, dla którego maszyna ma być zaprojektowana. Wymaga to analizy wymagań technologicznych oraz oczekiwań dotyczących wydajności i jakości produkcji. Kolejnym krokiem jest stworzenie koncepcji maszyny, która powinna uwzględniać zarówno ergonomię, jak i bezpieczeństwo operatora. W tym kontekście ważne jest, aby maszyna była łatwa w obsłudze oraz konserwacji. W trakcie projektowania nie można zapominać o aspektach ekonomicznych, takich jak koszty materiałów, produkcji oraz eksploatacji. Ostatecznie projekt musi być zgodny z obowiązującymi normami i przepisami, co zapewnia legalność i bezpieczeństwo użytkowania maszyny.

Jakie są najważniejsze etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby osiągnąć zamierzony efekt. Pierwszym etapem jest faza koncepcyjna, w której określane są główne założenia projektu oraz wymagania techniczne. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie tworzą szczegółowe rysunki techniczne oraz modele 3D maszyny. Po zakończeniu etapu projektowania następuje faza prototypowania, w której wytwarzany jest pierwszy egzemplarz maszyny. Prototyp poddawany jest testom, które mają na celu sprawdzenie jego funkcjonalności oraz identyfikację ewentualnych problemów. Po pomyślnym zakończeniu testów przystępuje się do produkcji seryjnej, która obejmuje wytwarzanie maszyn na większą skalę. Ostatnim etapem jest montaż oraz uruchomienie maszyny w zakładzie klienta, co często wiąże się z przeprowadzeniem szkoleń dla operatorów.

Jakie są najczęstsze materiały używane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych stosuje się różnorodne materiały, które mają kluczowe znaczenie dla trwałości i funkcjonalności urządzeń. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal może być poddawana różnym procesom obróbczych, co pozwala na uzyskanie pożądanych właściwości fizycznych i chemicznych. Innym popularnym materiałem jest aluminium, które ze względu na swoją lekkość i odporność na korozję znajduje zastosowanie w wielu aplikacjach przemysłowych. W przypadku elementów narażonych na działanie wysokich temperatur lub agresywnych substancji chemicznych stosuje się materiały kompozytowe lub stopy metali odpornych na korozję. Również tworzywa sztuczne odgrywają coraz większą rolę w budowie maszyn produkcyjnych, zwłaszcza w przypadku elementów wymagających izolacji elektrycznej lub niskiej wagi.

Jakie są zalety automatyzacji w budowie maszyn produkcyjnych

Automatyzacja w budowie maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla samych użytkowników tych urządzeń. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez skrócenie czasu realizacji zleceń oraz minimalizację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją (MES), możliwe jest osiągnięcie znacznie wyższej precyzji i powtarzalności procesów niż w przypadku pracy manualnej. Ponadto automatyzacja przyczynia się do obniżenia kosztów operacyjnych poprzez zmniejszenie zapotrzebowania na pracowników oraz ograniczenie strat związanych z błędami czy awariami. Warto również zauważyć, że automatyzacja umożliwia lepsze monitorowanie procesów produkcyjnych dzięki zastosowaniu systemów IoT i analityki danych, co pozwala na szybsze reagowanie na ewentualne problemy oraz optymalizację pracy maszyn.

Jakie są trendy w projektowaniu maszyn produkcyjnych

Trendy w projektowaniu maszyn produkcyjnych ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych kierunków rozwoju jest integracja systemów cyfrowych z tradycyjnymi rozwiązaniami inżynieryjnymi. Dzięki temu możliwe jest tworzenie bardziej inteligentnych maszyn zdolnych do samodzielnego uczenia się i adaptacji do zmieniających się warunków pracy. Również rosnąca popularność rozwiązań ekologicznych wpływa na projektowanie maszyn – producenci coraz częściej poszukują materiałów odnawialnych oraz energooszczędnych technologii, które minimalizują negatywny wpływ na środowisko. Inny istotny trend to modularność konstrukcji maszyn, co pozwala na łatwiejszą ich modyfikację oraz dostosowanie do różnych procesów produkcyjnych bez konieczności budowy nowych urządzeń od podstaw.

Jakie są wyzwania związane z utrzymaniem maszyn produkcyjnych

Utrzymanie maszyn produkcyjnych to kluczowy aspekt zapewniający ich długotrwałą i efektywną pracę. Jednym z głównych wyzwań związanych z utrzymaniem jest konieczność regularnego przeprowadzania konserwacji oraz inspekcji technicznych, co często wiąże się z dodatkowymi kosztami oraz przestojami w produkcji. Niekiedy trudności mogą wynikać z braku odpowiednich kwalifikacji personelu odpowiedzialnego za serwisowanie maszyn, co może prowadzić do błędów w diagnostyce czy naprawach. Kolejnym istotnym zagadnieniem są problemy związane z dostępnością części zamiennych – niektóre elementy mogą być trudno dostępne lub drogie, co wpływa na czas naprawy maszyny. Również starzejące się technologie mogą stanowić wyzwanie dla utrzymania efektywności pracy urządzeń – wiele firm decyduje się więc na modernizację lub wymianę starych maszyn na nowe modele wyposażone w nowoczesne rozwiązania technologiczne.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne niesie ze sobą szereg korzyści zarówno dla przedsiębiorstw, jak i dla ich klientów. Przede wszystkim nowoczesne urządzenia charakteryzują się wyższą wydajnością oraz precyzją działania niż starsze modele, co przekłada się na lepszą jakość produktów finalnych oraz krótszy czas realizacji zamówień. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest również zwiększenie elastyczności procesów produkcyjnych – nowoczesne maszyny mogą być łatwo dostosowywane do zmieniających się potrzeb rynku czy specyfiki zamówień klientów.