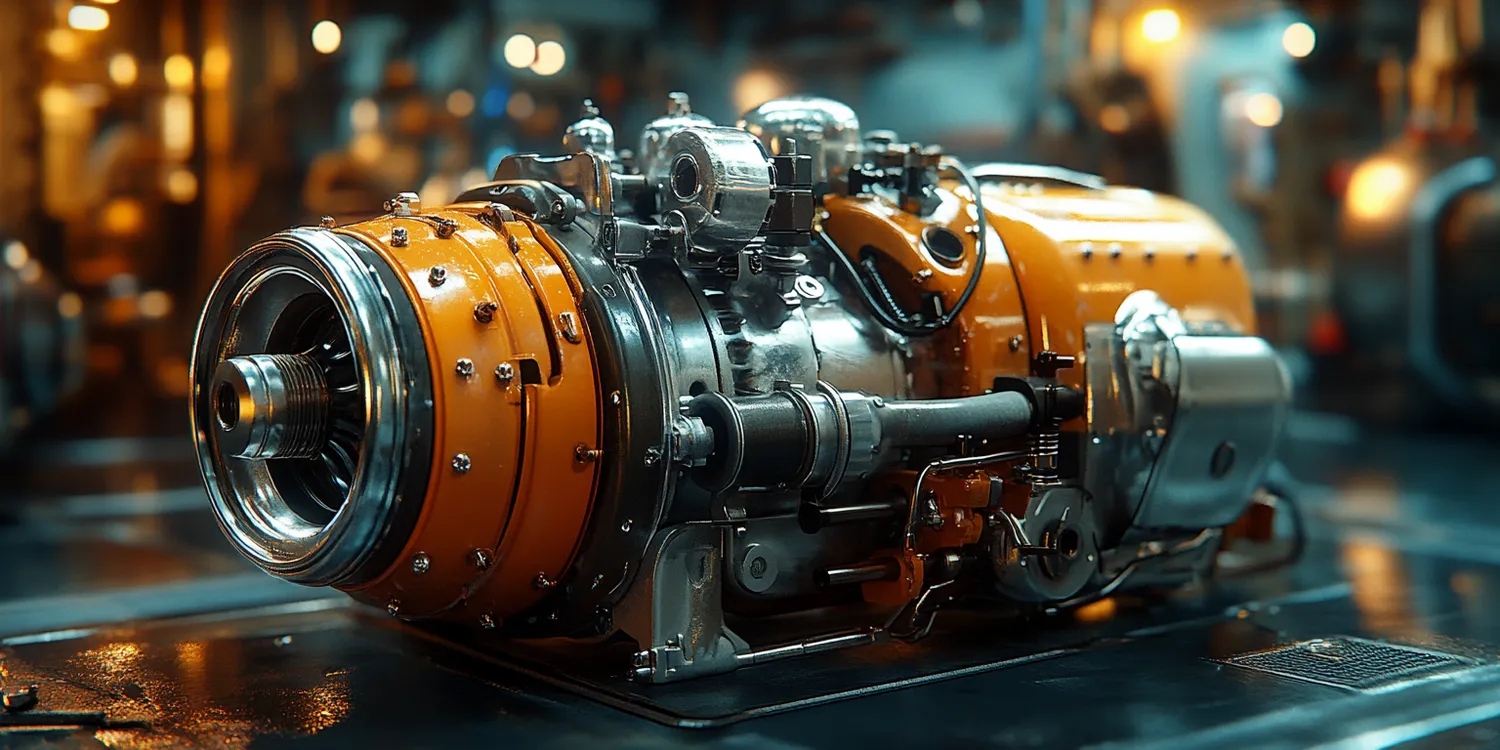

Kompresory to urządzenia mechaniczne, które mają na celu zwiększenie ciśnienia gazu poprzez zmniejszenie jego objętości. Działają na zasadzie zasysania powietrza lub innego gazu, a następnie sprężania go w zamkniętej komorze. Proces ten odbywa się dzięki zastosowaniu różnych mechanizmów, takich jak tłoki, wirniki czy membrany. Kompresory znajdują zastosowanie w wielu branżach, od przemysłu po codzienne życie. W przemyśle używane są do zasilania narzędzi pneumatycznych, a także w systemach chłodniczych i klimatyzacyjnych. W gospodarstwach domowych kompresory można znaleźć w lodówkach czy pompach powietrza. Istnieje wiele rodzajów kompresorów, w tym kompresory tłokowe, śrubowe oraz rotacyjne, które różnią się zasadą działania oraz zastosowaniem.

Jakie są główne rodzaje kompresorów i ich zastosowania

Wyróżniamy kilka głównych typów kompresorów, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Kompresory tłokowe to jedne z najpopularniejszych modeli, które działają na zasadzie ruchu posuwisto-zwrotnego tłoka. Są one często wykorzystywane w warsztatach oraz do zasilania narzędzi pneumatycznych. Kolejnym rodzajem są kompresory śrubowe, które charakteryzują się wysoką wydajnością i niskim poziomem hałasu. Znajdują zastosowanie w dużych zakładach przemysłowych oraz w systemach klimatyzacyjnych. Kompresory rotacyjne z kolei pracują na zasadzie obracających się wirników i są idealne do aplikacji wymagających stałego ciśnienia powietrza. Oprócz tych podstawowych typów istnieją także kompresory bezolejowe, które są szczególnie cenione w branży medycznej oraz spożywczej ze względu na brak zanieczyszczeń olejowych.

Jakie są korzyści płynące z używania kompresorów

Korzystanie z kompresorów niesie ze sobą szereg korzyści zarówno dla przemysłu, jak i dla użytkowników indywidualnych. Przede wszystkim pozwalają one na efektywne wykorzystanie energii poprzez sprężanie gazu, co prowadzi do zwiększenia jego ciśnienia i wydajności. Dzięki temu możliwe jest zasilanie narzędzi pneumatycznych oraz innych urządzeń wymagających wysokiego ciśnienia powietrza. Kompresory przyczyniają się także do oszczędności czasu i kosztów produkcji, ponieważ umożliwiają automatyzację wielu procesów. W przypadku zastosowań domowych, kompresory mogą być używane do pompowania opon samochodowych czy też jako źródło sprężonego powietrza do różnych prac remontowych. Dodatkowo nowoczesne kompresory charakteryzują się coraz wyższą efektywnością energetyczną oraz mniejszym poziomem hałasu, co czyni je bardziej przyjaznymi dla środowiska i użytkowników.

Jakie czynniki wpływają na wybór odpowiedniego kompresora

Wybór odpowiedniego kompresora powinien być uzależniony od kilku kluczowych czynników, które mogą znacząco wpłynąć na jego efektywność oraz funkcjonalność. Przede wszystkim należy określić wymagane ciśnienie robocze oraz wydajność urządzenia, ponieważ różne aplikacje mogą wymagać różnych parametrów pracy. Ważnym aspektem jest także rodzaj medium sprężanego – niektóre kompresory są przystosowane do pracy z powietrzem, inne zaś mogą obsługiwać gazy techniczne czy też substancje chemiczne. Kolejnym czynnikiem jest miejsce przeznaczenia – w przypadku małych warsztatów wystarczą mniejsze modele tłokowe, natomiast w dużych zakładach przemysłowych lepszym rozwiązaniem będą kompresory śrubowe o większej wydajności. Należy również zwrócić uwagę na koszty eksploatacji oraz konserwacji urządzenia – niektóre modele wymagają regularnej wymiany oleju czy filtrów, co może generować dodatkowe wydatki.

Jakie są najczęstsze problemy z kompresorami i ich rozwiązania

Podczas użytkowania kompresorów mogą wystąpić różne problemy, które wpływają na ich wydajność oraz żywotność. Jednym z najczęstszych problemów jest nadmierne nagrzewanie się urządzenia, co może prowadzić do jego uszkodzenia. Aby temu zapobiec, ważne jest, aby regularnie sprawdzać poziom oleju oraz dbać o odpowiednią wentylację w miejscu pracy. Kolejnym powszechnym problemem jest wyciek powietrza, który może wynikać z uszkodzonych uszczelek lub połączeń. W takim przypadku należy dokładnie sprawdzić wszystkie elementy kompresora i wymienić te, które są zużyte lub uszkodzone. Inny problem to niewłaściwe ciśnienie robocze, które może być spowodowane zanieczyszczeniem filtrów powietrza lub niewłaściwą regulacją zaworu. Regularne czyszczenie filtrów oraz kontrola ustawień ciśnienia mogą pomóc w utrzymaniu optymalnej wydajności urządzenia.

Jakie są zastosowania kompresorów w różnych branżach

Kompresory znajdują szerokie zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle budowlanym kompresory są wykorzystywane do zasilania narzędzi pneumatycznych, takich jak młoty udarowe czy wkrętarki, co znacznie ułatwia prace budowlane i remontowe. W branży motoryzacyjnej kompresory służą do pompowania opon oraz jako źródło sprężonego powietrza do różnych procesów naprawczych. W przemyśle spożywczym i farmaceutycznym kompresory bezolejowe są niezbędne do zapewnienia czystości i bezpieczeństwa produktów, ponieważ eliminują ryzyko zanieczyszczenia olejem. W sektorze medycznym sprężone powietrze jest używane w aparatach do oddychania oraz innych urządzeniach medycznych. Kompresory znajdują również zastosowanie w systemach klimatyzacyjnych i chłodniczych, gdzie sprężają czynnik chłodniczy, co pozwala na efektywne chłodzenie pomieszczeń.

Jakie są nowoczesne technologie stosowane w kompresorach

Nowoczesne kompresory wykorzystują zaawansowane technologie, które zwiększają ich wydajność oraz komfort użytkowania. Jednym z najważniejszych trendów jest rozwój technologii inwerterowej, która pozwala na płynną regulację prędkości obrotowej silnika. Dzięki temu kompresory mogą dostosowywać swoją moc do aktualnego zapotrzebowania na sprężone powietrze, co prowadzi do oszczędności energii i zmniejszenia hałasu podczas pracy. Kolejnym innowacyjnym rozwiązaniem są systemy monitorowania i zarządzania pracą kompresora za pomocą aplikacji mobilnych lub komputerowych. Umożliwia to zdalne kontrolowanie parametrów pracy urządzenia oraz szybką diagnostykę ewentualnych usterek. Wiele nowoczesnych modeli wyposażonych jest także w zaawansowane filtry powietrza oraz systemy chłodzenia, które poprawiają jakość sprężonego powietrza oraz zwiększają efektywność pracy.

Jak dbać o kompresor, aby zapewnić jego długowieczność

Aby zapewnić długowieczność kompresora oraz jego efektywność, kluczowe jest regularne przeprowadzanie konserwacji oraz dbanie o odpowiednie warunki pracy urządzenia. Przede wszystkim należy regularnie sprawdzać poziom oleju w przypadku modeli wymagających smarowania olejowego oraz wymieniać go zgodnie z zaleceniami producenta. Ważne jest także czyszczenie filtrów powietrza, które powinny być wymieniane lub czyszczone co kilka miesięcy, aby zapewnić optymalny przepływ powietrza i uniknąć nadmiernego obciążenia silnika. Należy również kontrolować stan uszczelek i połączeń, aby zapobiec wyciekom powietrza. Regularne przeglądy techniczne powinny być przeprowadzane przez wykwalifikowanych specjalistów, którzy będą mogli zdiagnozować ewentualne problemy i przeprowadzić niezbędne naprawy. Dobrze jest także zwrócić uwagę na warunki pracy kompresora – powinien on być umieszczony w suchym i dobrze wentylowanym miejscu, aby uniknąć przegrzewania się urządzenia.

Jakie są koszty zakupu i eksploatacji kompresorów

Koszty zakupu i eksploatacji kompresorów mogą się znacznie różnić w zależności od typu urządzenia oraz jego przeznaczenia. Podstawowe modele tłokowe można nabyć już za kilka tysięcy złotych, jednak bardziej zaawansowane technologicznie kompresory śrubowe czy rotacyjne mogą kosztować nawet kilkadziesiąt tysięcy złotych. Przy wyborze odpowiedniego modelu warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacji związane z energią elektryczną oraz konserwacją urządzenia. Kompresory o wyższej wydajności często generują większe koszty związane z zużyciem energii, dlatego warto rozważyć inwestycję w modele energooszczędne. Dodatkowo należy pamiętać o kosztach serwisowania – niektóre modele wymagają regularnej wymiany oleju czy filtrów, co również wpływa na całkowity koszt użytkowania. Warto także uwzględnić ewentualne koszty naprawy w przypadku awarii lub uszkodzeń urządzenia.

Jakie są różnice między kompresorami olejowymi a bezolejowymi

Kompresory olejowe i bezolejowe różnią się przede wszystkim zasadą działania oraz zastosowaniem, co wpływa na ich wydajność i jakość sprężonego powietrza. Kompresory olejowe wykorzystują olej do smarowania ruchomych części, co pozwala na osiągnięcie wyższej wydajności oraz dłuższej żywotności urządzenia. Dzięki temu są one idealne do zastosowań przemysłowych, gdzie wymagane jest stałe ciśnienie powietrza i duża moc. Z drugiej strony, kompresory bezolejowe nie używają oleju, co sprawia, że sprężone powietrze jest czystsze i wolne od zanieczyszczeń. To czyni je doskonałym rozwiązaniem w branżach takich jak medycyna czy spożywcza, gdzie jakość powietrza ma kluczowe znaczenie. Warto również zauważyć, że kompresory bezolejowe są zazwyczaj cichsze i lżejsze, co ułatwia ich transport i użytkowanie w warunkach domowych.

Jakie są najnowsze trendy w rozwoju kompresorów

W ostatnich latach w branży kompresorów można zaobserwować kilka istotnych trendów, które mają na celu zwiększenie efektywności energetycznej oraz poprawę komfortu użytkowania. Jednym z nich jest rosnące zainteresowanie technologią bezolejową, która zapewnia czystsze sprężone powietrze i minimalizuje ryzyko zanieczyszczenia produktów. Wiele firm stawia również na automatyzację procesów związanych z monitorowaniem pracy kompresorów, co pozwala na szybszą diagnostykę problemów i optymalizację wydajności. Ponadto, producenci coraz częściej inwestują w rozwiązania przyjazne dla środowiska, takie jak zmniejszenie emisji hałasu oraz zużycia energii. Wzrost znaczenia zrównoważonego rozwoju sprawia, że nowoczesne kompresory są projektowane z myślą o minimalizacji wpływu na środowisko naturalne.